Swipe para ver o processo

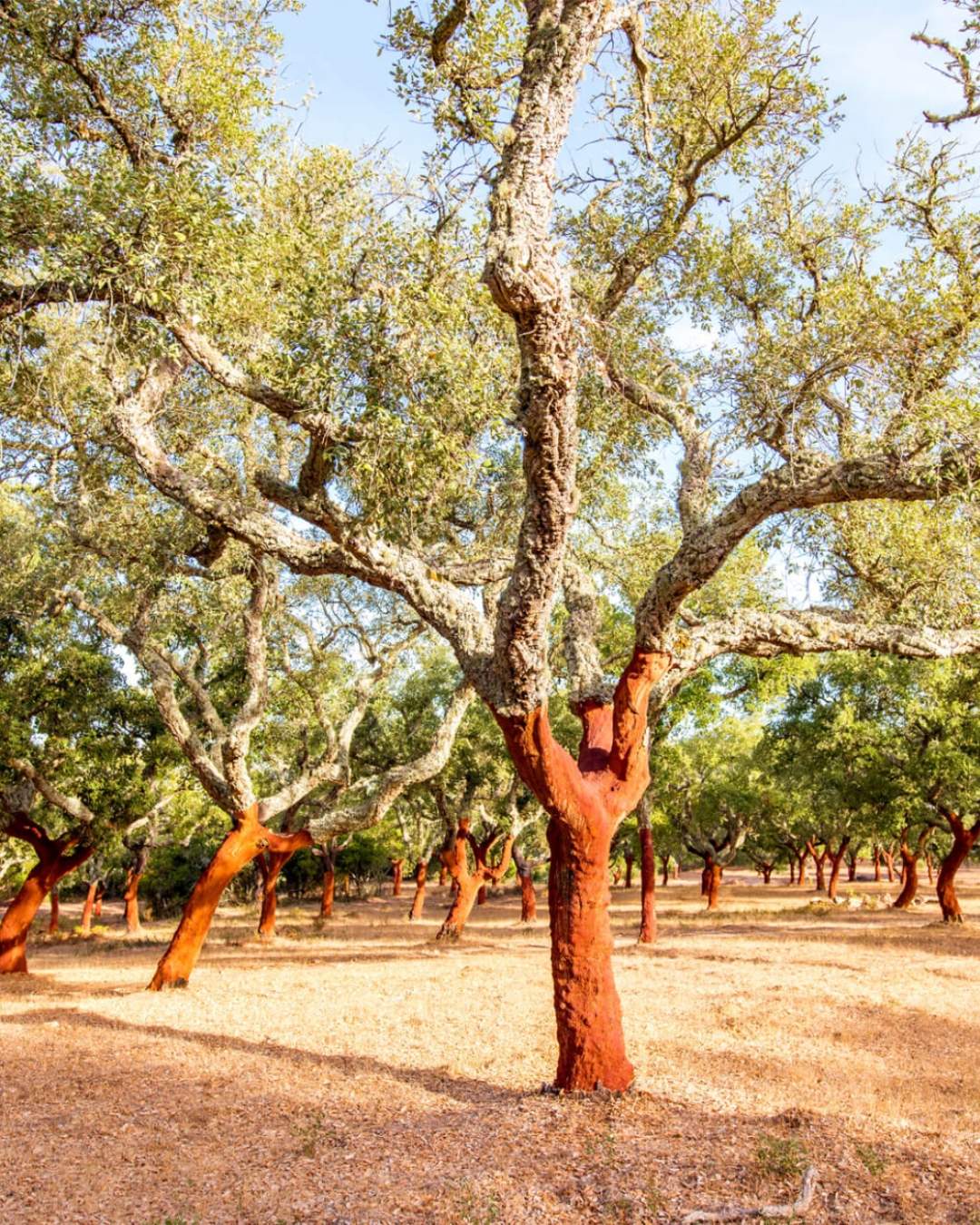

01

O ciclo de vida da cortiça, enquanto matéria prima, começa com a extração da casca aos sobreiros.

É o chamado descortiçamento que se realiza durante a fase mais ativa do crescimento da cortiça, entre meados de maio ou princípios de junho até meados ou fim de agosto.

São precisos 25 anos até que um tronco de sobreiro comece a produzir cortiça e a ser rentável. Cada tronco tem que atingir um perímetro de cerca de 70 cm quando medido a 1,3 metros do chão. A partir de então, a sua exploração durará em média 150 anos.

Neste primeiro descortiçamento, a chamada desbóia, obtém-se uma cortiça de estrutura muito irregular e com uma dureza que se torna difícil de trabalhar.

É a chamada cortiça virgem que será utilizada em outras aplicações que não as rolhas (como pavimentos, isolamentos, etc.), já que está longe de apresentar a qualidade necessária para esse fim.

Nove anos depois, no segundo descortiçamento, obtém-se um material com uma estrutura regular, menos duro, mas ainda impróprio para o fabrico de rolhas e que se designa por cortiça secundeira.

É só no terceiro descortiçamento, e nos seguintes, que se obtém a cortiça com as propriedades adequadas para a produção de rolhas de qualidade, uma vez que já apresenta uma estrutura regular com costas e barriga lisas. É a chamada cortiça amadia ou de reprodução.

A partir desta altura, o sobreiro fornecerá, de nove em nove anos, cortiça com boa qualidade durante cerca de século e meio, produzindo, em média, 15 descortiçamentos durante toda a sua vida.

O descortiçamento do sobreiro é um processo ancestral que só pode (e deve) ser feito por especialistas: os descortiçadores. Para não danificar a árvore, é necessária habilidade manual e muita experiência.

Após o descortiçamento, as pranchas de cortiça são empilhadas ou na floresta ou em estaleiros dentro das instalações de uma fábrica. Aí permanecem expostas ao ar livre, ao sol e à chuva.

No entanto, todas as pilhas são formadas tendo em conta regras próprias e muito restritas (definidas pelo Código Internacional de Práticas Rolheiras CIPR), de forma a permitir a estabilização da cortiça.

Devem ser empilhadas sobre materiais que não contaminem a cortiça e que evitem o seu contacto com o solo. A madeira, por exemplo, é expressamente proibida por poder transmitir fungos.

Durante este período de repouso dá-se a maturação da matéria prima e a cortiça estabiliza-se.

Segundo o CIPR, o tempo de repouso das pranchas nunca deve ser inferior a seis meses.

02

Processo que consiste na imersão total das pranchas de cortiça em água limpa em ebulição.

O seu objetivo é o de limpar a cortiça, extrair as substâncias hidro-solúveis, aumentar a espessura, a elasticidade, e amaciar a cortiça.

03

e Rabaneação

Os bordos das pranchas são preparados e as arestas aparadas, antes de se proceder a uma avaliação manual inicial.

As pranchas são separadas por classes de qualidade com base na espessura, porosidade e aspeto.

Depois, as pranchas de cortiça são cortadas (rabaneadas) em tiras com uma largura ligeiramente superior ao comprimento da rolha a fabricar.

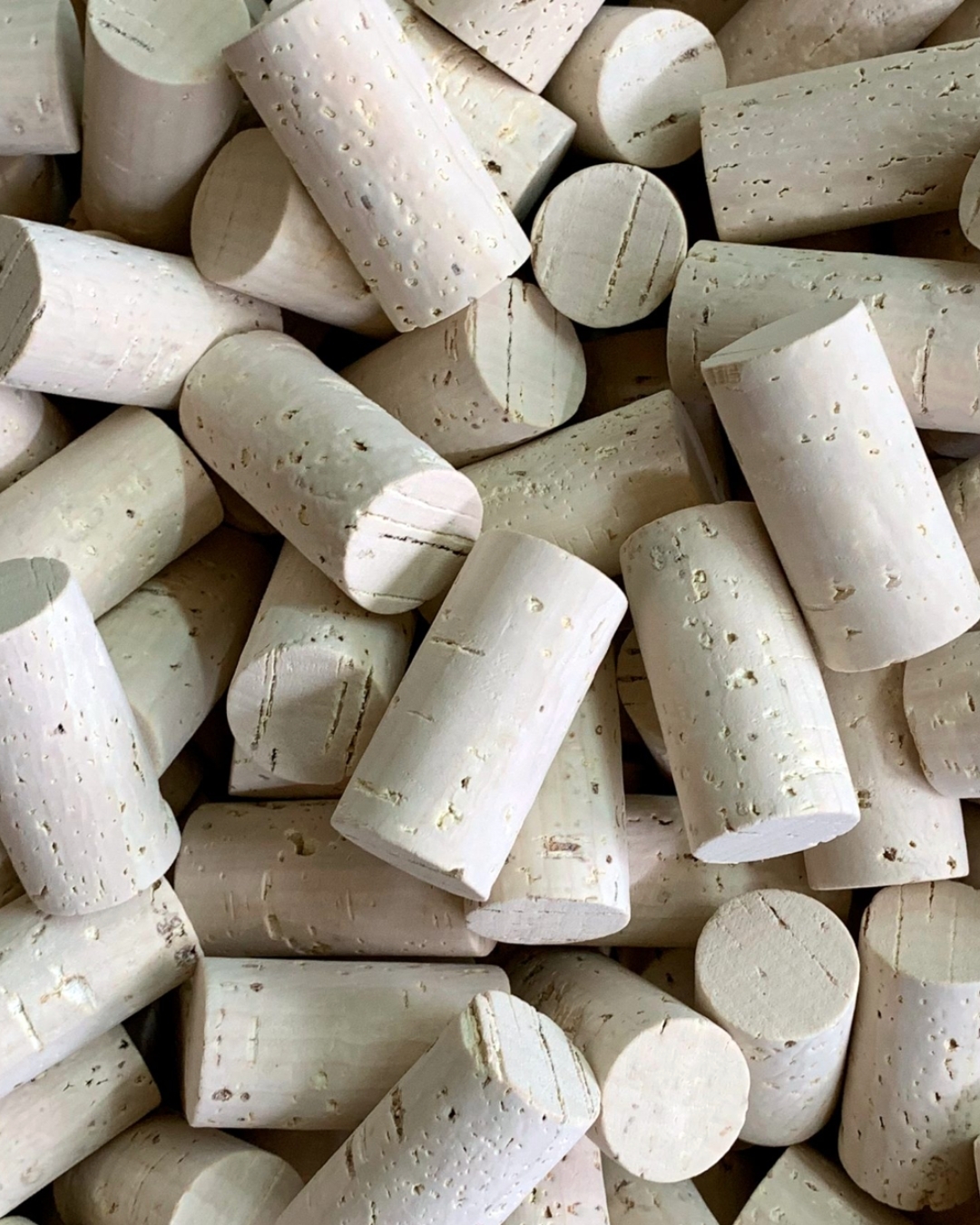

04

A brocagem designa o processo manual, semi-automático ou automático que consiste em perfurar as tiras de cortiça com uma broca.

Obtém se assim, uma rolha cilíndrica em conformidade com os limites dimensionais desejados.

Todos os desperdícios da fase de brocagem são aproveitados para granulado de cortiça.

A cortiça que não dá diretamente origem à rolha de cortiça natural, o topo de gama das rolhas, será aproveitada para granular.

05

Após a brocagem, a retificação dos topos e das laterais da rolha servirá para obter (topejar e ponçar) as dimensões finais previamente especificadas e para regularizar a superfície da rolha.

06

Esta operação destinada a separar as rolhas acabadas em classes diferenciadas, sendo que a determinação de cada classe é feita por controlo automático, seleção ótica, da superfície das rolhas.

Em alguns casos, a seleção é, igualmente, feita por escolha visual e manual, através da perícia do olho humano.

Durante esta fase, além de serem definidas as qualidades são, também, eliminadas as rolhas com defeitos.

Na classificação generalizada é frequente encontrar as categorias definidas com os seguintes nomes, segundo critérios visuais: Flor; Extra; Superior; 1º, 2º, 3º, 4º, 5º.

07

Após a retificação, procede se à lavagem das rolhas. Este banho serve para limpar e desinfetar as rolhas.

Depois da lavagem/desinfeção, o teor de humidade é estabilizado, obtendo se assim uma otimização da performance da rolha como vedante e reduzindo, em simultâneo, a contaminação microbiológica.

08

O processo Aquacork ® consiste em obturar os poros na superfície das rolhas (lenticelas) com uma mistura de pó de cortiça resultante da retificação das rolhas naturais.

Atualmente, neste processo, também é utilizada uma cola à base de água.

Este processo serve essencialmente dois fins:

· Melhorar o aspeto visual da rolha;

· Melhorar a sua performance.

09

Esta operação é realizada de acordo com as indicações do cliente para o tipo de marca a aplicar.

Como modo de impressão existe a impressão a tinta (de qualidade alimentar), a marcação a fogo e a laser.

10

O processo de fabricação das rolhas de cortiça termina com o tratamento de superfície. Nesta fase é adicionada às rolhas uma fina película protetora, que facilita o engarrafamento, estanquidade e extração da rolha.

Quando finalizada a produção, as rolhas são embaladas em sacos de plástico repletos de SO2 (anidrido sulfuroso), um gás inibidor do desenvolvimento microbiológico. Só, então, serão transportadas até ao engarrafador de vinhos ou de bebidas espirituosas.

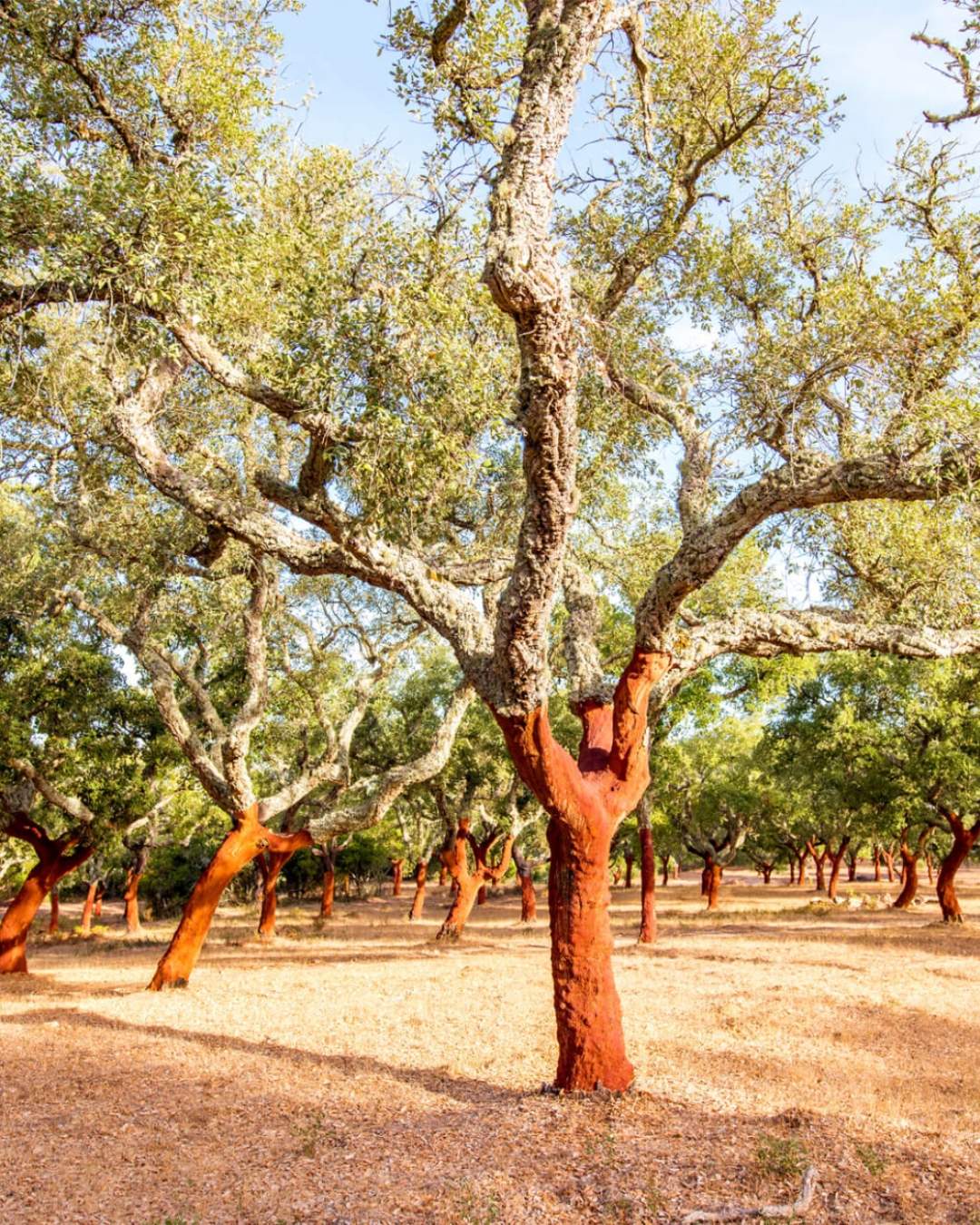

01

O ciclo de vida da cortiça, enquanto matéria prima, começa com a extração da casca aos sobreiros.

É o chamado descortiçamento que se realiza durante a fase mais ativa do crescimento da cortiça, entre meados de maio ou princípios de junho até meados ou fim de agosto.

São precisos 25 anos até que um tronco de sobreiro comece a produzir cortiça e a ser rentável. Cada tronco tem que atingir um perímetro de cerca de 70 cm quando medido a 1,3 metros do chão. A partir de então, a sua exploração durará em média 150 anos.

Neste primeiro descortiçamento, a chamada desbóia, obtém-se uma cortiça de estrutura muito irregular e com uma dureza que se torna difícil de trabalhar.

É a chamada cortiça virgem que será utilizada em outras aplicações que não as rolhas (como pavimentos, isolamentos, etc.), já que está longe de apresentar a qualidade necessária para esse fim.

Nove anos depois, no segundo descortiçamento, obtém-se um material com uma estrutura regular, menos duro, mas ainda impróprio para o fabrico de rolhas e que se designa por cortiça secundeira.

É só no terceiro descortiçamento, e nos seguintes, que se obtém a cortiça com as propriedades adequadas para a produção de rolhas de qualidade, uma vez que já apresenta uma estrutura regular com costas e barriga lisas. É a chamada cortiça amadia ou de reprodução.

A partir desta altura, o sobreiro fornecerá, de nove em nove anos, cortiça com boa qualidade durante cerca de século e meio, produzindo, em média, 15 descortiçamentos durante toda a sua vida.

O descortiçamento do sobreiro é um processo ancestral que só pode (e deve) ser feito por especialistas: os descortiçadores. Para não danificar a árvore, é necessária habilidade manual e muita experiência.

Após o descortiçamento, as pranchas de cortiça são empilhadas ou na floresta ou em estaleiros dentro das instalações de uma fábrica. Aí permanecem expostas ao ar livre, ao sol e à chuva.

No entanto, todas as pilhas são formadas tendo em conta regras próprias e muito restritas (definidas pelo Código Internacional de Práticas Rolheiras CIPR), de forma a permitir a estabilização da cortiça.

Devem ser empilhadas sobre materiais que não contaminem a cortiça e que evitem o seu contacto com o solo. A madeira, por exemplo, é expressamente proibida por poder transmitir fungos.

Durante este período de repouso dá-se a maturação da matéria prima e a cortiça estabiliza-se.

Segundo o CIPR, o tempo de repouso das pranchas nunca deve ser inferior a seis meses.

02

Processo que consiste na imersão total das pranchas de cortiça em água limpa em ebulição.

O seu objetivo é o de limpar a cortiça, extrair as substâncias hidro-solúveis, aumentar a espessura, a elasticidade, e amaciar a cortiça.

03

e Rabaneação

Os bordos das pranchas são preparados e as arestas aparadas, antes de se proceder a uma avaliação manual inicial.

As pranchas são separadas por classes de qualidade com base na espessura, porosidade e aspeto.

Depois, as pranchas de cortiça são cortadas (rabaneadas) em tiras com uma largura ligeiramente superior ao comprimento da rolha a fabricar.

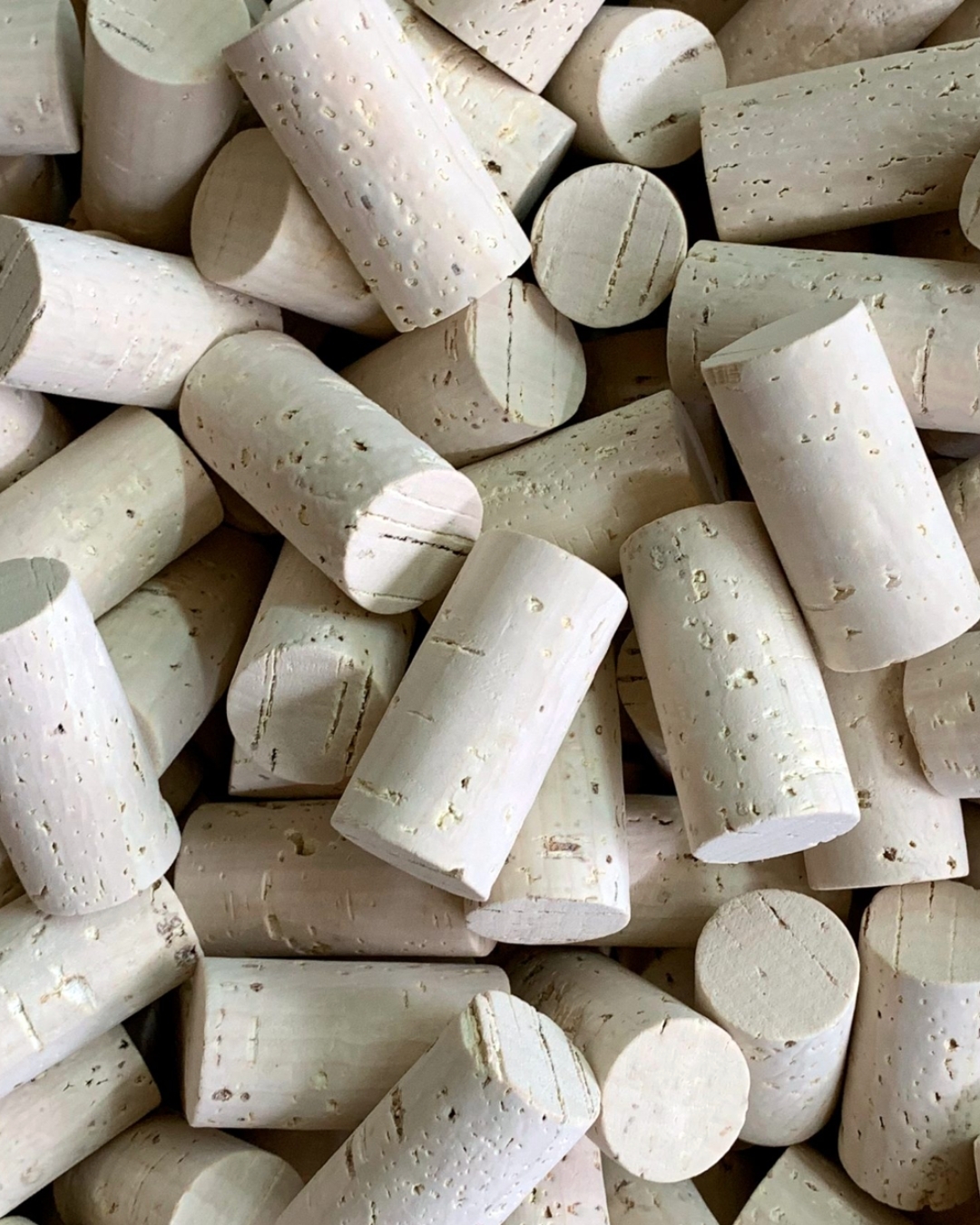

04

A brocagem designa o processo manual, semi-automático ou automático que consiste em perfurar as tiras de cortiça com uma broca.

Obtém se assim, uma rolha cilíndrica em conformidade com os limites dimensionais desejados.

Todos os desperdícios da fase de brocagem são aproveitados para granulado de cortiça.

A cortiça que não dá diretamente origem à rolha de cortiça natural, o topo de gama das rolhas, será aproveitada para granular.

05

Após a brocagem, a retificação dos topos e das laterais da rolha servirá para obter (topejar e ponçar) as dimensões finais previamente especificadas e para regularizar a superfície da rolha.

06

Esta operação destinada a separar as rolhas acabadas em classes diferenciadas, sendo que a determinação de cada classe é feita por controlo automático, seleção ótica, da superfície das rolhas.

Em alguns casos, a seleção é, igualmente, feita por escolha visual e manual, através da perícia do olho humano.

Durante esta fase, além de serem definidas as qualidades são, também, eliminadas as rolhas com defeitos.

Na classificação generalizada é frequente encontrar as categorias definidas com os seguintes nomes, segundo critérios visuais: Flor; Extra; Superior; 1º, 2º, 3º, 4º, 5º.

07

Após a retificação, procede se à lavagem das rolhas. Este banho serve para limpar e desinfetar as rolhas.

Depois da lavagem/desinfeção, o teor de humidade é estabilizado, obtendo se assim uma otimização da performance da rolha como vedante e reduzindo, em simultâneo, a contaminação microbiológica.

08

O processo Aquacork ® consiste em obturar os poros na superfície das rolhas (lenticelas) com uma mistura de pó de cortiça resultante da retificação das rolhas naturais.

Atualmente, neste processo, também é utilizada uma cola à base de água.

Este processo serve essencialmente dois fins:

· Melhorar o aspeto visual da rolha;

· Melhorar a sua performance.

09

Esta operação é realizada de acordo com as indicações do cliente para o tipo de marca a aplicar.

Como modo de impressão existe a impressão a tinta (de qualidade alimentar), a marcação a fogo e a laser.

10

O processo de fabricação das rolhas de cortiça termina com o tratamento de superfície. Nesta fase é adicionada às rolhas uma fina película protetora, que facilita o engarrafamento, estanquidade e extração da rolha.

Quando finalizada a produção, as rolhas são embaladas em sacos de plástico repletos de SO2 (anidrido sulfuroso), um gás inibidor do desenvolvimento microbiológico. Só, então, serão transportadas até ao engarrafador de vinhos ou de bebidas espirituosas.

· Dimensões · Humidade · Densidade · Qualidade visual · Teor de peróxidos

· Força de extração

· Resíduos de pó · Estanquicidade

· Capilaridade · TCA

controlos feitos pela RF

Qualidade por excelência, pelo cumprimento de todos os requisitos do cliente, estatuários e regulamentares aplicáveis aos produtos desenvolvidos e comercializados pela empresa.

Estes são alguns dos controlos feitos pela RF para assegurar a QUALIDADE de todos os seus produtos.